Qualität, Testverfahren und Rückverfolgbarkeit

Unsere Leistungen

- Automatische optische Inspektion

- Flying-Probe-Test / FPT

- Funktionstest / FT

- In-Circuit-Test / ICT

- Infrarot-Thermografie / IRT

- Lotpasteninspektion - Sinterpasteninspektion / SPI - 3D-SPI

- Manuelle visuelle Inspektion / MVI

- Sichtkontrolle

- Röntgen-Inspektion

- Röntgenprüfung

- Mechanische Belastungstests

- Mechanische Verschleißtests

- Stichproben

- Periodische Proben

- Stückprüfungen

- Rückverfolgbarkeit

- IP-Schutztest

Qualität entscheidet – entscheiden Sie mit: für Qualität aus dem Hause AMS

AMS lebt Qualität sowohl in den fertigen Produkten, als auch in allen Schritten auf dem Weg dahin.

Wir sind nach ISO 9001 zertifiziert und produzieren auf Grundlage der IPC 610. Weitere Informationen hierzu finden Sie unter //Zertifizierungen und Mitgliedschaften

Der beste Beweis für Qualität sind unsere zufriedenen Kunden. Viele von ihnen betreuen wir schon seit Jahren. Einen kleinen Einblick gewähren wir Ihnen unter //Unsere Kunden

In der Entwicklung und Konstruktion beginnt Qualität bereits bei der Anforderungsaufnahme – und erstreckt sich über die Konzeption, einen voll funktionsfähigen Prototypen bis zum fertigen Serienmodell. Die einzelnen Entwicklungsschritte durchlaufen wir zusammen mit unseren Kunden im Zweifel auch in mehreren Iterationen – bis das Ergebnis wirklich perfekt ist!

In der Produktion beginnt Qualität bei der Auswahl hochwertiger Komponenten, der Verwendung moderner Fertigungsanlagen sowie fachkundigem Personal mit einem guten Auge für Details. So fertigen wir mit hoher Präzision – und niedriger Ausschussquote.

Den Abschluss des Produktionsprozesses stellt die finale Qualitätssicherung dar. Damit am Ende auch wirklich immer alles stimmt, setzen wir eine Vielzahl unterschiedlicher Testverfahren bzw. Teststrategien ein.

Die folgenden Testverfahren kommen bei uns zur Anwendung:

Manuelle visuelle Inspektion / Sichtkontrolle (MVI):

Im Rahmen der manuellen visuellen Inspektion (MVI) werden die bestückten Leiterplatten durch unsere langjährigen Spezialisten aus der Qualitätssicherung unter Nutzung von Mikroskopen und hochauflösenden Kameras manuell und mit eigener Inspektion Software optisch geprüft.

Die langjährige Erfahrung gewährleistet dabei, dass selbst geringe Abweichungen zuverlässig erkannt werden. Je nach Anforderungen sind oberflächliche bis anspruchsvolle optische Prüfungen möglich.

Das Testverfahren der Sichtkontrolle kann insbesondere im Zusammenhang mit geringen Stückzahlen sowie im Kontext sicherheitsrelevanter Anwendungen eine präferierte Testmethode sein.

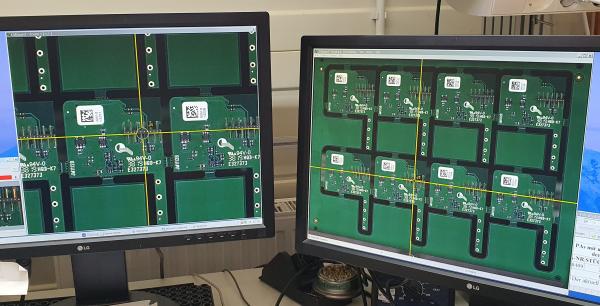

Automatische optische Inspektion / Automated Optical Inspection (AOI):

Im Rahmen der automatischen optischen Inspektion (AOI) werden die bestückten Leiterplatten maschinell mittels Bildverarbeitungsverfahren auf Fehler hin überprüft. So identifizieren wir zuverlässig fehlende oder falsch bestückte Bauteile, verdrehte oder versetzte Bauteile, nicht oder nicht korrekt gelötete Bauteile, Verunreinigungen der Leiterplatten, miteinander kurzgeschlossene Bauteile und weiteres mehr. Die automatische optische Inspektion stellt eine kostengünstige Möglichkeit dar, bestückte Leiterplatten schnell, zuverlässig und in großer Stückzahl auf mögliche Fertigungsfehler hin zu überprüfen.

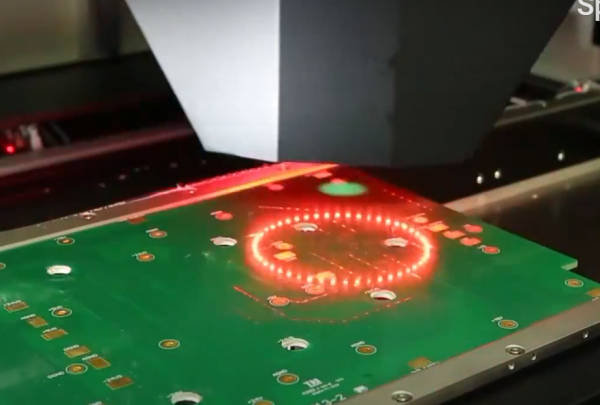

Lotpasteninspektion und Sinterpasteninspektion (SPI / 3D-SPI):

Mittels Lotpasteninspektion und Sinterpasteninspektion kontrollieren wir Leiterplatten nach dem Lotpastendruck / Sinterpastendruck hinsichtlich verschiedener Messkriterien. Dies gewährleistet, dass unzulänglich belotete genauer gesagt besinterte Leiterplatten bereits frühzeitig ausgesondert werden können. Je nach Verfahren und Anwendungsfall wird dabei nach unterschiedlichen Kriterien wie Form, Höhe und Fläche, Volumen, Brücken, X/Y-Versatz, Koplanarität, Partikeln, Kerben, Löchern und Ausfransungen inspiziert und Fehler werden zuverlässig erkannt.

Wärmebild / Infrarot-Thermografie (IRT):

Mittels Wärmebild / Infrarot-Thermografie (IRT) erkennen wir bereits in der Elektronik-Entwicklung Hotspots und atypische Temperaturverteilungen, die zu thermischen Beanspruchungen und frühzeitiger Alterung und ggf. Ausfall einzelner Bauteile führen könnten. Hierfür inspizieren wir Leiterplatten-Prototypen und insbesondere auf diesen verbaute integrierte Schaltkreise (integrated Circuits, IC´s), Mikrocontroller und Multichip-Module. So detektieren wir zuverlässig Lötdefekte (z. B. kalte Lötstellen), miteinander kurzgeschlossene Bauteile, erhöhte Übergangswiderstände (z. B. durch Einschnürungen von Leiterbahnen), durch HF-Fehlanpassungen verursachte Verlustleistungen, Risse in Verbindungsstellen, die durch Verdeckungen optisch nicht erkannt werden können, verifizieren die korrekte thermische Anbindung von Kühlkörpern und weiteres mehr.

In-Circuit-Test (ICT)

Mittels In-Circuit-Tests (ICT) überprüfen wir elektronische Baugruppen, Schaltkreise und bestückte Leiterplatten hinsichtlich elektrischer Verbindungen und definierter Bauelemente-Parameter.

Hierfür setzen wir diese in spezielle Testadapter ein, die wir auch entsprechend jeweiliger Anforderungen selbst entwickeln und fertigen.

In-Circuit-Tests (ICT´s) ermöglichen die treffsichere Detektion von Fehlern in der Leiterbahnführung (bspw. Kurzschlüsse / Unterbrechungen), fehlerhafte Lötstellen, Bauteilfehler und weiteres mehr.

Es lassen sich sowohl analoge Bauteile entlang unterschiedlicher Parameter (z. B. Widerstand, Kapazität, Induktivität etc.) als auch digitale Bauteile unter Berücksichtigung zuvor definierter Prüfsignale prüfen genauer gesagt durchmessen. Dabei werden jeweils die Auswirkungen detektiert und mit den definierten Soll-Werten oder den erwarteten Auswirkungen verglichen.

Im Kontext von ICT´s finden unterschiedliche Messverfahren (Zwei-Draht-Messungen, Vier-Draht-Messungen) Anwendung.

Aufgrund der verhältnismäßig aufwendigen Adaptierung (durch die erforderlichen Entwicklungen individueller Testadapter) finden ICT´s vor allem im Kontext größerer Produktionschargen Anwendung.

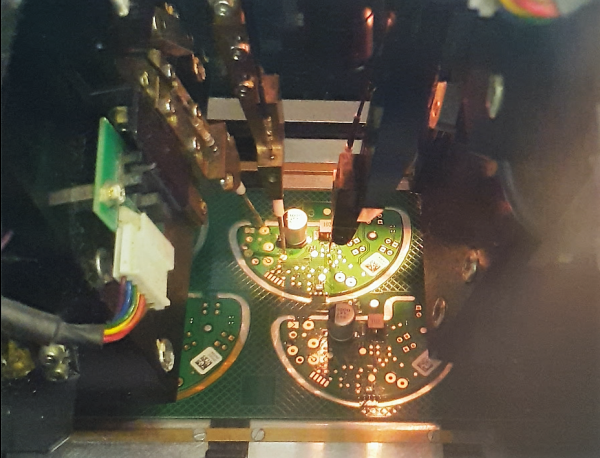

Flying-Probe-Test (FPT)

Bei dem Verfahren der Flying-Probe-Tests (FPT´s) handelt es sich um ein in gewisser Weise zu dem In-Circuit-Test-Verfahren ähnlichen Testverfahren, das jedoch einige Unterschiede und spezifische Vor- und Nachteile zum ICT aufweist.

Im Vergleich zum ICT finden beim FPT nur einige wenige Testnadeln Verwendung (i. d. R. vier auf der Oberseite). Diese werden vollautomatisch an die entsprechenden Prüfpunkte / Messpunkte auf der bestückten Leiterplatte (Lötpads, Pins oder Prüfpads) angesteuert und kontaktiert. So lassen sich – analog zum ICT-Verfahren – Verbindungsfehler zuverlässig detektieren.

Im Gegensatz zum ICT-Verfahren erfolgen die Tests der bestückten Leiterplatten eines Nutzens beim FPT-Verfahren jedoch nicht parallel, sondern sequenziell. Die Prüfpunkte werden dabei Leiterplatte für Leiterplatte angetastet und geprüft, was zu höheren Prüfzeiten im Vergleich zum ICT-Verfahren führt. Andererseits führt diese Vorgehensweise zu einer höheren Flexibilität bei der Einrichtung der Testvorhaben hinsichtlich sich ändernder Layouts. Darüber hinaus entfallen die Kosten für die Entwicklung spezifischer Testadapter und es lassen sich im Vergleich zum ICT-Verfahren ferner kleinere Rastermaße kontaktieren.

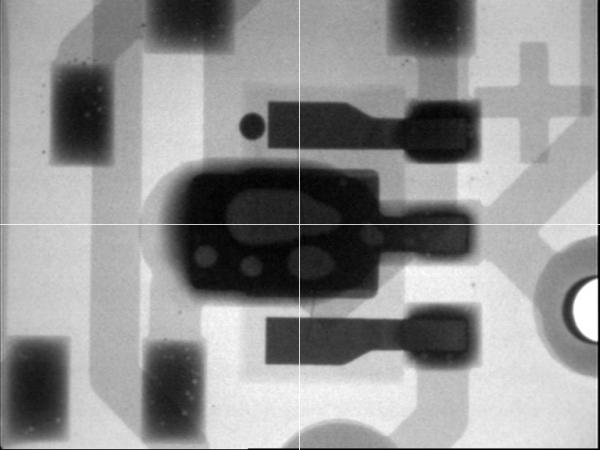

Röntgen-Inspektion / Röntgenprüfung (X-ray inspection, XI):

Röntgen-Inspektionen helfen uns dabei, schnelle und anspruchsvolle optische Röntgenprüfung bestückter Leiterplatten durchführen zu können. Das Röntgenverfahren findet vor allem dort Anwendung, wo die automatische optische Inspektion (AOI) an ihre Grenzen stößt: bei hoch integrierten Baugruppen mit sehr geringen Abständen, bei bestückten Leiterplatten, wo die Lötstellen aufgrund von Verdeckung optisch nicht sichtbar sind (Ball Grid Array, BGA) sowie Multilayer-Leiterplatten, bei denen zu prüfende Leiterbahnen für AOI verborgen bleiben.

Funktionstest (FT):

Im Rahmen von Funktionstests (FT) wird die konkrete, korrekte Funktionalität elektronischer Baugruppen, von Geräten und Systemen getestet. Hierbei können neben den elektrischen Funktionen auch Umweltsimulation, IR Schutzart und Peripherie-Tests mit eingeschlossen werden.

Im Vergleich zu anderen Prüfverfahren ist die Prüftiefe je nach Anforderung als sehr hoch anzusehen, weshalb Funktionstests wichtig für das fertige Produkt oder Modul sind.

Funktionstests erfordern den Einsatz spezieller Testsysteme, die wir entsprechend der jeweiligen Anforderungen für Sie entwickeln oder es können von unseren Kunden beigestellte Testsysteme genutzt werden.

Mechanische Verschleiß- und Belastungstests:

Zur umfassenden Prüfung der Haltbarkeit mechanischer Bauteile und Baugruppen entwickeln wir jeweils individuelle Verschleiß- und Belastungstests, die die Einwirkung von Kräften sowie Alterungs- und Verschleißerscheinungen in Abhängigkeit einer simulierten Nutzungsdauer hinsichtlich der Nutzbarkeit und Robustheit beurteilbar machen.

Stichproben, periodische Proben, Stückprüfungen

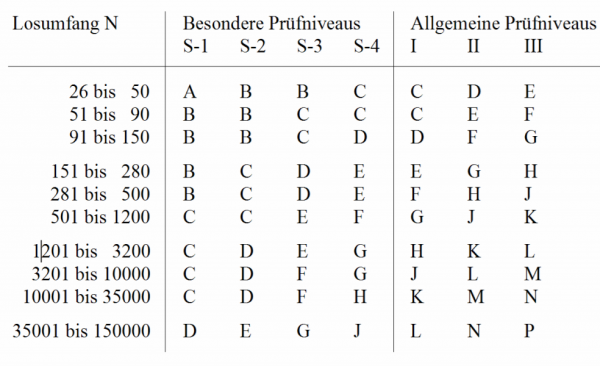

In unserer Qualitätssicherung testen wir stets mindestens auf der Grundlage einer Stichprobe nach AQL aus der jeweiligen Produktionscharge. Die Größe der Stichprobe ist dabei u. a. von der Größe der Charge selbst abhängig. Je nach Anforderungen und Vereinbarung mit dem Kunden führen wir ferner auch periodische Prüfungen durch, wobei wir Prüf- und Taktzeiten individuell abstimmen und vereinbaren. Bei Bedarf führen wir ferner auch Stückprüfungen (d. h. jedes einzelne Produkt, Vollprüfung) durch.

Rückverfolgbarkeit (Traceability):

Der Rückverfolgbarkeit (Traceability) fällt im Kontext von Produktsicherheit in der Elektronik-Produktion eine hohe Bedeutung zu. Wird trotz aller Voraussicht nach der Produktion die Fehlerhaftigkeit eines Bauteils festgestellt, so ermöglicht die Rückverfolgbarkeit, dass die Verwendung des betroffenen Bauteils bis auf jede einzelne Baugruppe nachvollzogen werden kann. Um dies zu ermöglichen, setzen wir bei AMS auf ein umfassendes Labeling – und haben alle unsere Bestückungsautomaten mit den wohl fortschrittlichsten Labelfeedern ihrer Art ausgestattet: den Automatic Label Feedern unserer ALF Produktlinien. //ALF

Weiterführender Inhalt

Qualität – Unsere Zertifizierungen und Mitgliedschaften

Hier können Sie sich unsere Zertifikate ansehen und herunterladen.